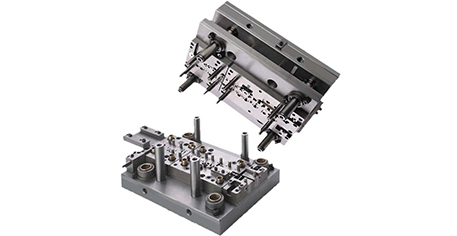

快速模具與傳統模具的區別

快速模具與傳統模具在制造理念、設計流程、材料選擇、制造工藝、成本結構、應用場景及生命周期等方面存在顯著差異,具體區別如下:

1.制造理念與目標

快速模具:以“快速響應市場需求”為核心,強調從設計到生產的短周期(通常數天至數周),適用于小批量生產、原型驗證或定制化需求。其目標是縮短產品上市時間,降低試錯成本。

傳統模具:以“規模化生產”為導向,注重模具的耐用性、精度和長期穩定性,適用于大批量生產(如汽車、家電等行業),生命周期可能長達數年。

2.設計與開發流程

快速模具:

采用數字化設計(如CAD/CAM)和仿真技術,減少物理試模次數。

設計靈活性高,可快速修改以適應設計變更。

通常跳過部分傳統流程(如詳細工程分析),以速度為優先。

傳統模具:

需經過嚴格的設計評審、材料選型、結構優化等環節。

依賴經驗豐富的工程師進行風險評估和工藝規劃。

試模和調整周期較長,以確保模具的長期可靠性。

3.材料與結構

快速模具:

材料選擇更靈活,可能使用鋁合金、樹脂基復合材料或3D打印金屬,以降低成本和縮短加工時間。

結構可能簡化,犧牲部分耐用性以換取快速制造。

傳統模具:

通常采用高強度鋼材(如H13、S7)或硬質合金,確保耐磨性和熱穩定性。

結構復雜,包含冷卻系統、頂出機構等,以優化生產效率和產品質量。

4.制造工藝

快速模具:

依賴增材制造、CNC快速加工或電火花加工(EDM)等工藝,減少加工步驟。

可能省略部分精加工環節(如拋光),以接受表面粗糙度或尺寸公差的妥協。

傳統模具:

采用多工序加工(如銑削、磨削、熱處理),確保高精度和表面質量。

需經過嚴格的質量檢測(如三坐標測量、金相分析)。

5.成本與時間

快速模具:

初期成本低:適合小批量生產,單件成本隨產量增加而快速上升。

時間短:從設計到交付可能僅需數天,但模具壽命較短(通常幾百至幾千件)。

傳統模具:

初期成本高:模具開發費用可能占產品總成本的30%-50%,但單件成本隨產量增加而顯著下降。

時間長:開發周期可能長達數月,但模具壽命可達數十萬次。

6.應用場景

快速模具:

原型開發、市場測試、定制化產品(如醫療器械、航空航天部件)。

緊急訂單或短期需求(如疫情期間的呼吸機部件)。

傳統模具:

標準化產品的大規模生產(如汽車零部件、消費電子外殼)。

對精度和耐用性要求極高的場景(如精密儀器)。

7.生命周期與維護

快速模具:

生命周期短,通常用于一次性或短期生產。

維護需求低,但損壞后修復成本可能接近重新制造。

傳統模具:

生命周期長,需定期維護(如清洗、拋光、更換易損件)。

修復和翻新成本較高,但可延長使用壽命。

8.技術依賴性

快速模具:高度依賴數字化技術(如3D打印、逆向工程)和自動化設備,對操作人員技能要求較低。

傳統模具:依賴經驗豐富的工匠和精密加工設備,技能傳承和工藝優化至關重要。

總結:如何選擇?

選快速模具:若需求為小批量、快速迭代或定制化,且對成本敏感度低于時間敏感度。

選傳統模具:若需求為大規模生產、高精度或長期使用,且愿意承擔較高的初期投資。

隨著增材制造和數字化技術的發展,快速模具的精度和耐用性正在提升,而傳統模具也在通過模塊化設計和智能化維護降低成本,兩者界限逐漸模糊,但核心差異仍在于“速度”與“規模”的權衡。

1.制造理念與目標

快速模具:以“快速響應市場需求”為核心,強調從設計到生產的短周期(通常數天至數周),適用于小批量生產、原型驗證或定制化需求。其目標是縮短產品上市時間,降低試錯成本。

傳統模具:以“規模化生產”為導向,注重模具的耐用性、精度和長期穩定性,適用于大批量生產(如汽車、家電等行業),生命周期可能長達數年。

2.設計與開發流程

快速模具:

采用數字化設計(如CAD/CAM)和仿真技術,減少物理試模次數。

設計靈活性高,可快速修改以適應設計變更。

通常跳過部分傳統流程(如詳細工程分析),以速度為優先。

傳統模具:

需經過嚴格的設計評審、材料選型、結構優化等環節。

依賴經驗豐富的工程師進行風險評估和工藝規劃。

試模和調整周期較長,以確保模具的長期可靠性。

3.材料與結構

快速模具:

材料選擇更靈活,可能使用鋁合金、樹脂基復合材料或3D打印金屬,以降低成本和縮短加工時間。

結構可能簡化,犧牲部分耐用性以換取快速制造。

傳統模具:

通常采用高強度鋼材(如H13、S7)或硬質合金,確保耐磨性和熱穩定性。

結構復雜,包含冷卻系統、頂出機構等,以優化生產效率和產品質量。

4.制造工藝

快速模具:

依賴增材制造、CNC快速加工或電火花加工(EDM)等工藝,減少加工步驟。

可能省略部分精加工環節(如拋光),以接受表面粗糙度或尺寸公差的妥協。

傳統模具:

采用多工序加工(如銑削、磨削、熱處理),確保高精度和表面質量。

需經過嚴格的質量檢測(如三坐標測量、金相分析)。

5.成本與時間

快速模具:

初期成本低:適合小批量生產,單件成本隨產量增加而快速上升。

時間短:從設計到交付可能僅需數天,但模具壽命較短(通常幾百至幾千件)。

傳統模具:

初期成本高:模具開發費用可能占產品總成本的30%-50%,但單件成本隨產量增加而顯著下降。

時間長:開發周期可能長達數月,但模具壽命可達數十萬次。

6.應用場景

快速模具:

原型開發、市場測試、定制化產品(如醫療器械、航空航天部件)。

緊急訂單或短期需求(如疫情期間的呼吸機部件)。

傳統模具:

標準化產品的大規模生產(如汽車零部件、消費電子外殼)。

對精度和耐用性要求極高的場景(如精密儀器)。

7.生命周期與維護

快速模具:

生命周期短,通常用于一次性或短期生產。

維護需求低,但損壞后修復成本可能接近重新制造。

傳統模具:

生命周期長,需定期維護(如清洗、拋光、更換易損件)。

修復和翻新成本較高,但可延長使用壽命。

8.技術依賴性

快速模具:高度依賴數字化技術(如3D打印、逆向工程)和自動化設備,對操作人員技能要求較低。

傳統模具:依賴經驗豐富的工匠和精密加工設備,技能傳承和工藝優化至關重要。

總結:如何選擇?

選快速模具:若需求為小批量、快速迭代或定制化,且對成本敏感度低于時間敏感度。

選傳統模具:若需求為大規模生產、高精度或長期使用,且愿意承擔較高的初期投資。

隨著增材制造和數字化技術的發展,快速模具的精度和耐用性正在提升,而傳統模具也在通過模塊化設計和智能化維護降低成本,兩者界限逐漸模糊,但核心差異仍在于“速度”與“規模”的權衡。

最新動態

2025-11-15

汽車手板加工:看不見的設計衛士,為整車研發保駕護航 從圖紙到實物的跨越,往往只差一個專業手板的距離 在拓維模型的加工車間里,一款嶄新…

2025-11-13

快速模具如何節省成本?這6個方面讓你意想不到 快速模具如何節省成本?這6個方面讓你意想不到 "李總,這個月我們已經省下了第三套模具的修…

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

當前位置:

當前位置: